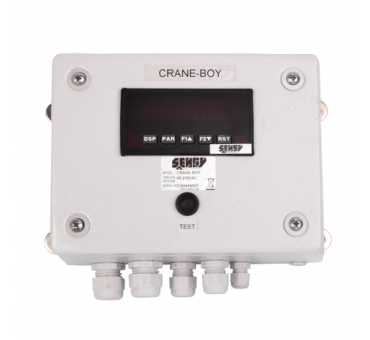

Le marché de la limitation de charge a vraiment démarré en 1991 avec la loi édictée en Belgique, pour la première fois au monde. Nous pouvons donc clamer plus de 25 ans d’expérience dans le domaine de la protection contre la surcharge de ponts roulants. Au cours de ces années, nous avons rencontré des besoins on ne peut plus classiques comme une mise en conformité de ponts d’ateliers de maintenance à usage occasionnel ou de ponts de production à grosse capacité, basiques ou sophistiqués.

En dehors des besoins courants, nous avons également fait face à des demandes plus spécifiques et plus complexes. Voici un résumé de diverses réalisations spécifiques :

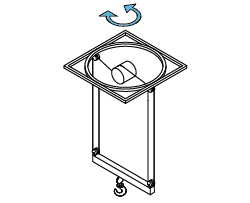

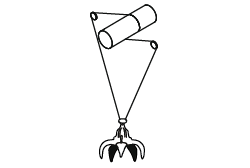

Ponts à tourelle :

Dans les activités de production d’acier, les aciers plats sous forme de plaques exigent un mode de manutention différent des levages classiques. Nous avons équipé maints ponts de ce genre dans les halls de chargement des produits finis où les camions qui viennent enlever les produits manufacturés se présentent de façon perpendiculaire au hall et donc aux ponts roulants qui s’y trouvent. Ceci implique le besoin de pouvoir faire pivoter les charges à 90°. Ceci est rendu possible par des chariots de levage avec tourelles pouvant tourner à 360°

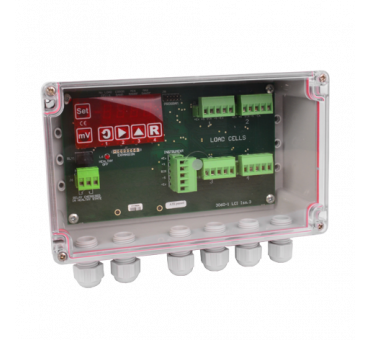

Les cinématiques de levage sont systématiquement composées de 1 ou 2 tambours et 4 points fixes, par tirants au travers du cadre de la tourelle ou par épingles soudées sous le cadre de la tourelle. La solution « luxueuse » serait d’équiper chaque point fixe d’un capteur, mais cela fonctionne déjà très bien avec deux capteurs montés au niveau des points fixes en diagonale, qu’il s’agisse de capteurs annulaires montés entre l’écrou du tirant et le châssis de la tourelle ou d’axes dynamométriques aux points fixes ou à la liaison entre le tirant et la cosse à câble. Une chaine de sécurité composée de la boîte de jonction intelligente et du limiteur de charge assure la protection contre la surcharge et la détection de mou de câble.

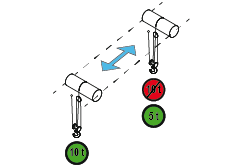

Ponts à levages multiples (>2) :

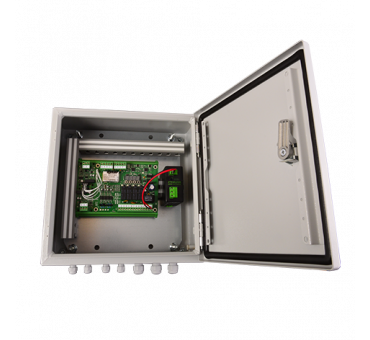

Quel que soit le design du pont roulant concerné, (plusieurs chariots ou plusieurs levages sur le même chariot), ou le design de la cinématique de levage, la somme des levages dépasse en général la capacité du pont roulant. Chaque levage aura sa chaine de limitation de charge (capteur + limiteur) qui communiquera en 4-20mA vers un sommateur qui déclenchera l’arrêt des mouvements de levée sitôt que la surcharge admissible du pont roulant sera atteinte, même si individuellement les « x » treuils ne passent pas leur CMU. Nous fournissons des boîtiers précâblés regroupant tous les modules nécessaires.

Ponts à chargement de fours (métal recyclé) :

En général équipés de grapins, mais parfois d’électro-aimants, ces ponts roulants ont pour fonction de charger la ferraille dans un four, électrique la plupart du temps, afin de mener le métal au point de fusion pour le transformer dans le produit fini souhaité. Les fours concernés sont à chargement par le dessus. La masse de ferraille est donc précipitée dans le four, ce qui ne manque pas de provoquer une montée de flammes vers le sommier du chariot de levage, accompagnée d’une hausse de la température au niveau de la base du chariot où se trouve en général l’axe dynamométrique. Nous réalisons donc des axes supportant des températures jusqu’à +200°C, avec une compensation jusqu’à +180°C. Le câble électrique reliant l’axe à l’électronique de limitation de charge est lui-même protégé par une gaine métallique anti-flammes supportant jusqu’à +600°C.

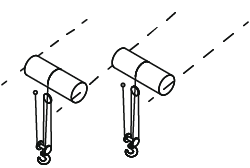

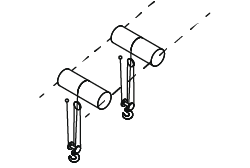

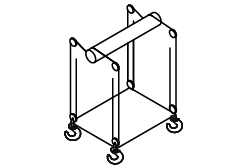

Rails à palans multiples :

Parmi nos clients, nous comptons des fabricants d’équipements qui nécessitent une manutention dans des ateliers aux plafonds peu élevés. Nous avons donc affaire à des rails fixés au plafond sur lesquels on installe et déplace des palans à chaine principalement. La résistance mécanique des plafonds étant limitée, il y a un besoin de limitation de la somme des palans en sus de la limitation individuelle des palans. Comme il s’agit de palans à chaine, la seule manière de monitorer leur charge est d’intégrer un axe dynamométrique dans le mécanisme de suspente du palan au rail. Chaque limiteur est relié au sommateur, quelle que soit sa position, puisque chaque palan peut être installé indifféremment sur n’importe quel rail ; rail qui peut se voir équipé de plusieurs palans en même temps.

Ponts à palonniers multiples :

Ces ponts vraiment spéciaux sont constitués de tourelle à 4 points fixes et disposent du choix de plusieurs palonniers différents suivant le type de produit à manutentionner : crochets, nombre variable d’électro-aimants, système de succion. Le besoin est multiple, ainsi que les contraintes : limitation par point fixe, par côté (points fixes 2 par 2), sur la totalité des points fixes, contrôle de déséquilibre gauche/droite – avant/arrière, autorisation de déséquilibre exceptionnel sous supervision du personnel de maintenance et enfin et pas des moindres, charge à vide variable suivant la masse morte des différents palonniers. Un tel scénario complexe est résolu par un automate programmé par nos soins, sélection du palonnier avec gestion de la masse morte et de la charge utile autorisée. Complexe à la programmation, il est simple à la configuration grâce à l’interface d’étalonnage par apprentissage en appliquant des masses connues avec les différents palonniers.

Ponts avec zones de charge réduite sur le chemin de roulement et/ou limitation de hauteur :

Dans les bâtiments de production plus anciens, où les chaines de production se sont adaptées à l’architecture existante plutôt qu’un bâtiment neuf construit en fonction du process concerné, il arrive de voir des zones de chemin de roulement où la masse autorisée est réduite par rapport à la capacité nominale du pont roulant ou la présence d’équipement au sol qui empêche la manutention de charges au-dessus du dit équipement à moins de lever à une hauteur minimum. Si un nouveau pont roulant est fabriqué et programmé en fonction de ces contraintes, il est possible de fournir une solution à des ponts existants qui empêche les fausses manœuvres dans les zones « délicates ». La solution, outre le capteur de force approprié, passe par un automate, des capteurs de position ainsi qu’une programmation sur place de toutes les contraintes de charges et/ou de hauteur.